Bei der Drehbearbeitung von dünnwandigen Werkstücken stellt die Einhaltung enger Fertigungstoleranzen aufgrund der hohen Werkstücknachgiebigkeit eine Herausforderung dar. Schon bei geringen Spannkräften können unzulässig hohe Werkstückverformungen auftreten. Eine präzise einstellbare Spannkraft ist daher eine Grundvoraussetzung, um unzulässige Werkstückverformungen zu vermeiden. Eine weitere Herausforderung besteht darin, dass die an den Spannbacken wirkende Spannkraft aufgrund von Fliehkräften je nach Drehzahl beeinflusst wird. Diese Spannkraftänderungen treten beispielsweise beim Wechsel zwischen der Schrupp- und Schlichtbearbeitung auf, da beim Schlichten oftmals höhere Schnittgeschwindigkeiten und damit Drehzahlen als beim Schruppen verwendet werden. In der Praxis sind Spannkraftänderungen von > 30 % möglich. Die HWR Spanntechnik GmbH und das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover forschen daher an einem elektrischen Spannfutter, mit dem die Spannkraft während der Drehbearbeitung geregelt werden kann. In diesem Beitrag wird ein Zwischenschritt zur Zielerreichung der Spannkraftregelung vorgestellt. Der Zwischenschritt besteht in einer zunächst gesteuerten Spannkraftänderung unter Rotation.

1. Herausforderung: Spannen dünnwandiger Werkstücke

Die Drehbearbeitung von dünnwandigen Werkstücken (z.B. Lagerringe oder Hülsen) ist in der Luft- und Raumfahrt, im Automobilbau sowie in der Medizintechnik von zentraler Bedeutung [1, 2]. Das Spannsystem zum Fixieren des Werkstücks hat dabei einen wesentlichen Einfluss auf die erreichbare Bearbeitungsgenauigkeit [3]. Diese hängt wesentlich von der Spannkraft und der daraus resultierenden Verformung des Werkstücks ab. Für eine hohe Bearbeitungsgenauigkeit wurden speziell konstruierte Spannsysteme entwickelt (z.B. Pendelbacken, Spannzangenfutter oder Membranspannfutter) [4, 5], um eine möglichst hohe Kontaktfläche zwischen Spannsystem und Werkstück zu realisieren. Durch die gleichmäßigere Verteilung der Spannkraft auf dem Umfang des Werkstücks wird die Verformung des Werkstücks gemindert. Derartige Spannsysteme sind jedoch nur für individuelle Werkstückdurchmesser oder bestimmte Fertigungsverfahren geeignet. Die am häufigsten eingesetzten Spannmittel beim Drehen sind daher Spannfutter mit drei oder vier Backen, die als Universalspannfutter eingesetzt werden [3].

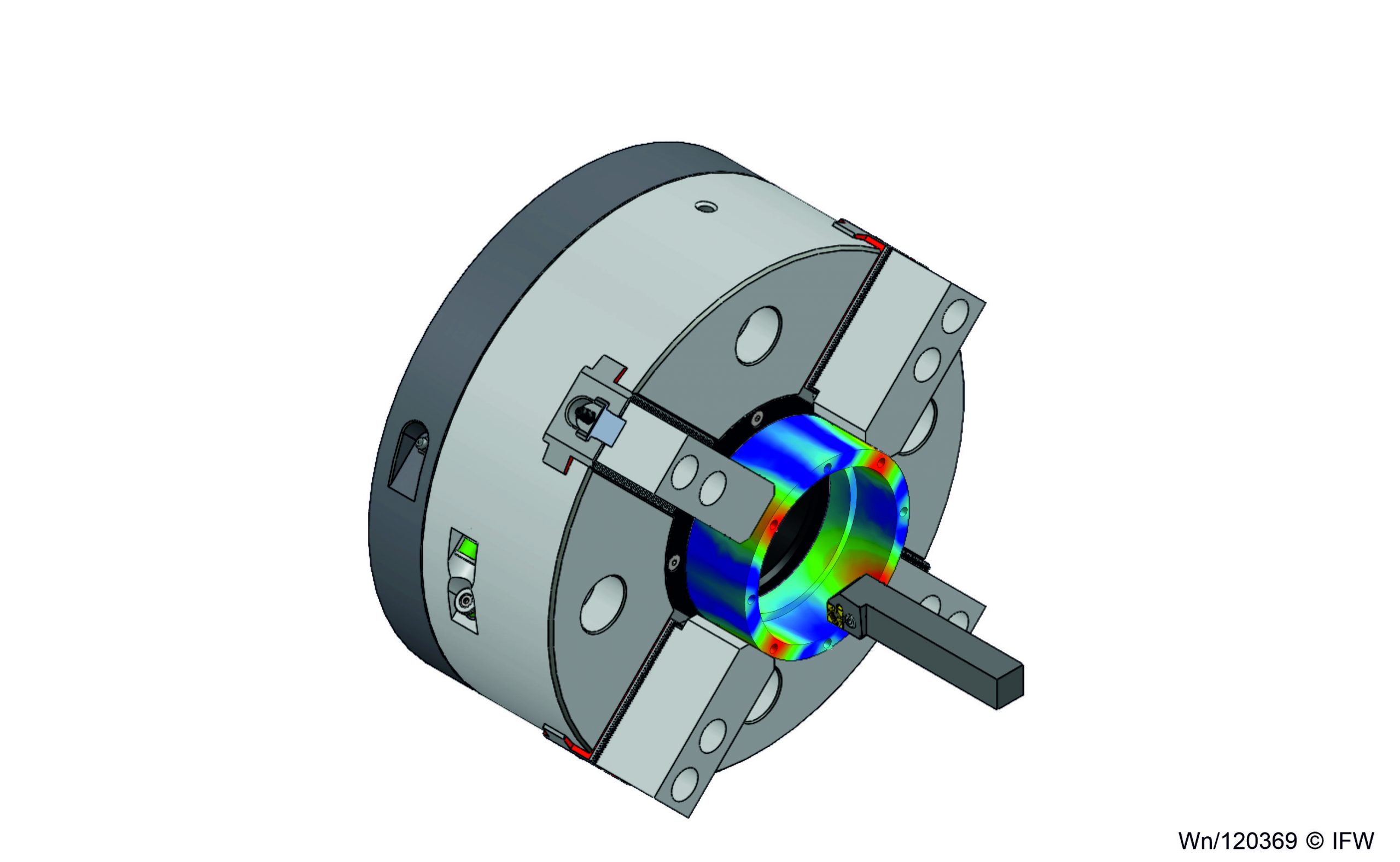

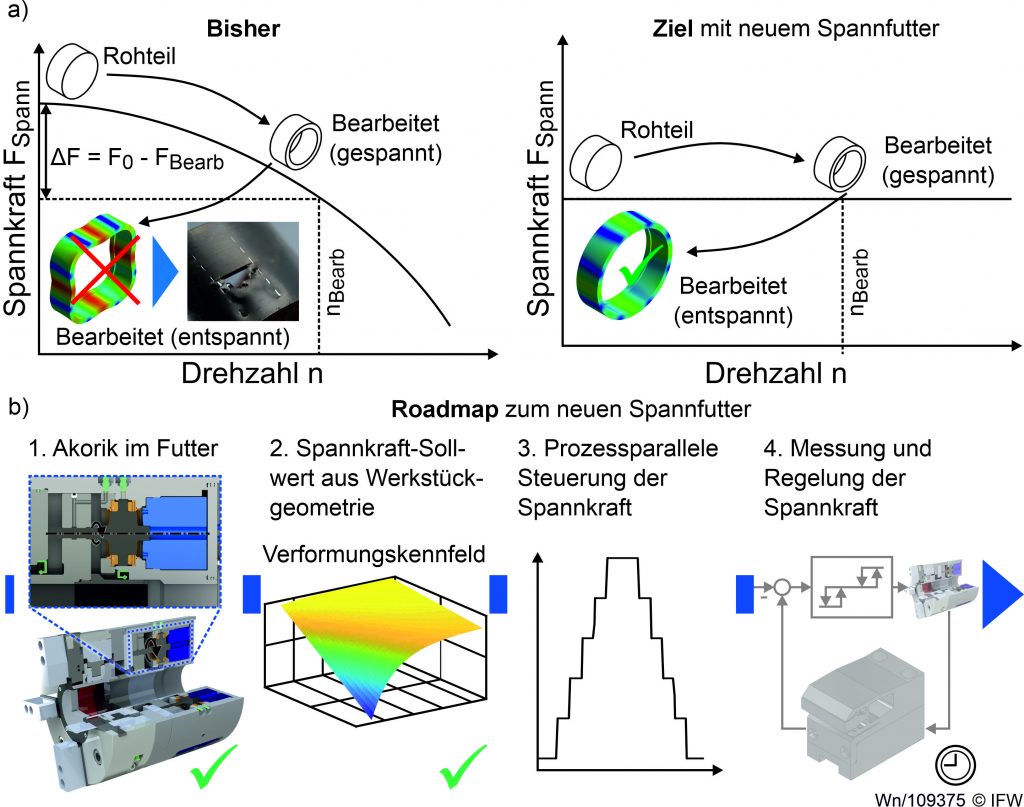

In der Fertigungspraxis erfolgt die Einstellung der Spannkraft bisher im Stillstand (Bild 1 a). Das Rohteil wird dabei mit der Stillstandsspannkraft F0 gespannt. Während der Bearbeitung wird das Werkstück auf die Bearbeitungsdrehzahl nBearb beschleunigt. Die an den Spannbacken wirkende Spannkraft wird aufgrund der Fliehkraft um die Kraft ΔF gemindert. Das Werkstück wird folglich mit der Spannkraft FBearb bearbeitet. Am Ende der Bearbeitung entfällt im Spindelstillstand die Fliehkraft, so dass wieder die ursprüngliche Stillstandsspannkraft wirkt. Der Kraftanstieg nach der Bearbeitung kann insbesondere bei dünnwandigen Werkstücken dazu führen, dass das Werkstück verformt wird oder Werkstückbeschädigungen im Bereich der Spannbacken auftreten. Ziel ist daher ein neues Spannfutter, welches die aktive Regelung der Spannkraft ermöglicht, um eine sichere Einspannung, ohne Verformungen oder Beschädigungen am Werkstück, zu gewährleisten. Die vier Schritte zur Zielerreichung sind in Bild 1 b) dargestellt. Im ersten Schritt wurden elektrische Aktoren entwickelt und in ein bestehendes Spannfutter integriert. In [6] konnte gezeigt werden, dass mithilfe der Aktoren eine präzise Änderung der Spannkraft im Stillstand möglich ist. Die optimale Spannkraft zur Vermeidung unzulässiger Werkstückverformung war jedoch unbekannt. Im zweiten Schritt wurde daher ein Ansatz erarbeitet, um optimale Spannkraft-Sollwerte für das Werkstück zu bestimmen. Dazu wurde ein experimentell bestimmtes Verformungskennfeld genutzt, welches den Zusammenhang zwischen Werkstückgeometrie, Spannkraft und resultierender Werkstückverformung beschreibt [7]. Mit dem Kennfeld kann für zylindrische Werkstücke die optimale Spannkraft anhand einer gegebenen Verformungstoleranz bestimmt werden. In diesem Beitrag wird der dritte Schritt, die gesteuerte Änderung der Spannkraft im Prozess (d. h. unter Rotation des Spannfutters und wirkenden Fliehkräften) vorgestellt. Im weiteren Projektverlauf ist abschließend geplant die real wirkende Spannkraft mithilfe einer sensorischen Spannbacke zu messen und die Steuerung der Spannkraft in einem geschlossenen Regelkreis zu erweitern.

2. Elektrisches Spannfutter zur Steuerung der Spannkraft

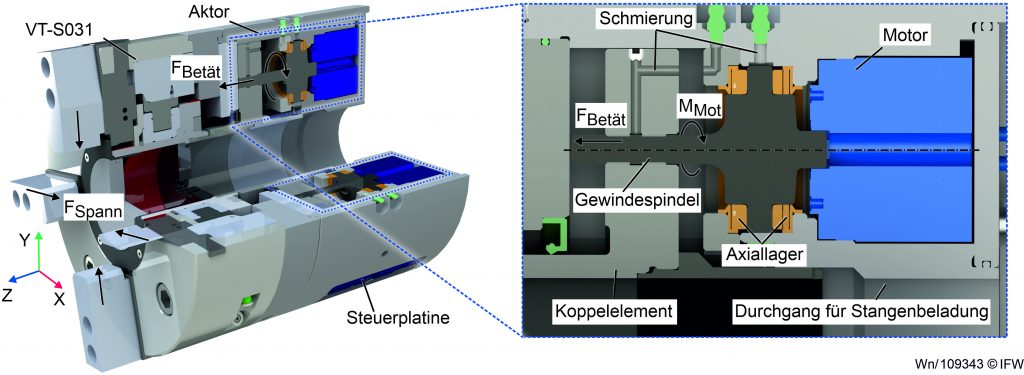

Der Aufbau des neuen Spannfutters ist in Bild 2 dargestellt. Das Spannfutter besteht aus zwei Teilen: Einem bestehenden 4-Backenfutter vom Typ VT-S031 der HWR Spanntechnik GmbH und insgesamt vier neu hinzugefügten Aktoren. Mit dem VT-S031 ist es durch einen zentrisch ausgleichenden Spannmechanismus möglich, zusätzlich zu zylindrischen Bauteilen auch prismatische sowie geometrisch unregelmäßige Werkstücke zu spannen. Dies gelingt, indem die Spannbacken über ein verschiebbares Kulissengetriebe miteinander verbunden sind. Mit dem Ausgleichmechanismus sind jeweils die zwei gegenüberliegenden Spannbacken mechanisch gekoppelt, sodass sie synchron und gleichförmig bewegt werden. Mit dem Mechanismus wird das Werkstück stets in Richtung des Spannfutterzentrums positioniert. Im neuartigen Spannfutter sind für den Spannvorgang und für die Regelung der Spannkraft vier elektrische Aktoren integriert. Bei diesem Ansatz entfällt daher eine externe Betätigung durch einen hydraulischen Spannzylinder, so dass auf energie- und wartungsintensive Hydraulikaggregate verzichtet werden kann. Jeder der vier Aktoren besteht aus einem Wellgetriebemotor vom Typ FHC-14C der Harmonic Drive SE sowie einer Gewindespindel. Mithilfe der Gewindespindel wird das Drehmoment des Motors in eine axiale Betätigungskraft gewandelt. Die Gewindespindeln sind über ein Koppelelement mechanisch parallel verschaltet, um im Verbund aller Motoren die benötigte Betätigungskraft FBetät aufzubringen. Zur Steuerung der Motoren sind vier Steuerplatinen vom Typ EJ7411 der Beckhoff Automation GmbH im Spannfutter integriert. Zur Auswertung der geplanten sensorischen Spannbacke ist eine Messplatine vom Typ EJ3104 im Spannfutter integriert (nicht in Bild 2 dargestellt).

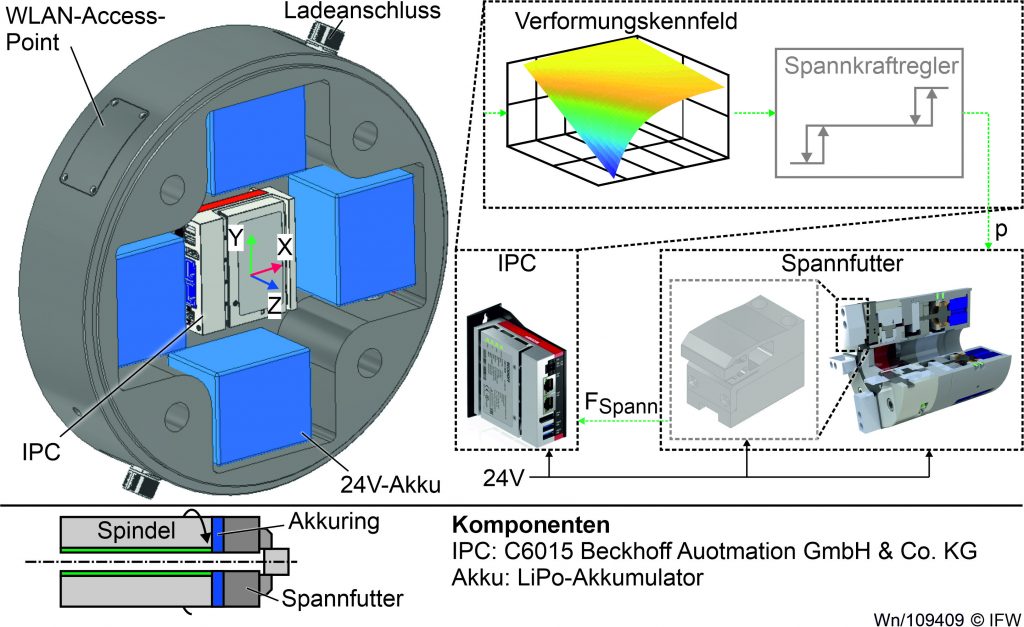

Die elektrischen Komponenten des Spannfutters sind auf eine Schutzkleinspannung von 24 V Gleichspannung ausgelegt (Bild 3). Die Datenkommunikation und Regelung erfolgt über EtherCAT. Für die prototypische Umsetzung des Spannfutters wurde ein Akkuring zwischen Spannfutter und Drehspindel platziert, um den Prototyp unabhängig von der Werkzeugmaschine betreiben und analysieren zu können. Der zusätzliche Akkuring kann entfallen, sofern an der Drehspindel eine 24 V-Spannungsversorgung sowie eine EtherCAT-Schnittstelle verfügbar ist. Der Akkuring stellt die Versorgungsspannung bereit und beinhaltet einen Industrie-PC (IPC) zur Steuerung des Spannfutters. Sollwertvorgaben wie z.B. eine Verformungstoleranz können per WLAN an den IPC übermittelt werden. Mithilfe des Verformungskennfelds berechnet der IPC einen Spannkraftsollwert. Der geplante Spannkraftregler übersetzt den Spannkraftsollwert in eine Motorposition p, auf welche die vier Motoren im Spannfutter verfahren und somit die Spannkraft erzeugen. Die vier Motoren verfahren synchron in einem Master-Slave-Betrieb. Über die geplante sensorische Spannbacke wird die wirkende Spannkraft FSpann anschließend in den Regler zurückgeführt.

3. Prozessparallele Steuerung der Spannkraft

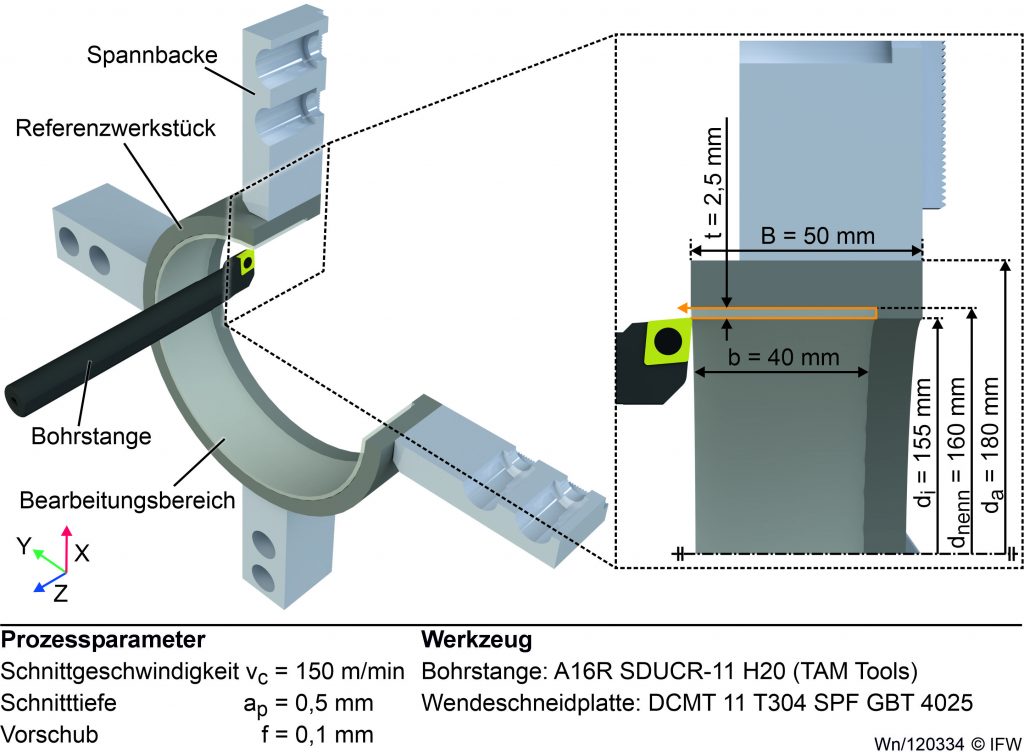

Ohne den Spannkraftregler erfolgen Spannkraftänderungen bisher gesteuert mithilfe der Motorposition p. In einer vorangegangenen Veröffentlichung konnte im Stillstand gezeigt werden, dass die Motorposition p als Sollwertvorgabe geeignet ist, um die Spannkraft präzise zu ändern [6]. Zunächst wurde daher überprüft, ob auch prozessparallel eine gesteuerte Änderung der Spannkraft mit dem Spannfutter möglich ist. Die Analyse der Spannkraftsteuerung unter Rotation erfolgte experimentell in einer Werkzeugmaschine vom Typ CTX gamma 2000 TC der DMG Mori AG. Gespannt wurde ein dünnwandiges Referenzwerkstück aus 16MnCr5 (Bild 4).

Das Referenzwerkstück ist für einen Innendrehprozess ausgelegt, der einen typischen Anwendungsfall dünnwandiger Werkstücke darstellt. Im Rahmen der Versuche wurde das Rohteil (Hohlzylinder: da = 180 mm, di = 155 mm, B = 50 mm) verwendet, wobei zunächst kein Schneideneingriff erfolgte. Die gewählten Schnittparameter resultieren in einer Drehzahl n = 310 min-1. Die Steuerplatinen im Spannfutter ermöglichen die Messung und Regelung der einzelnen Motorpositionen p der vier Aktoren. Zusätzlich können die Motorströme I1, …, I4 gemessen werden. Im Versuch wurde das Referenzwerkstück eingespannt, das Spannfutter mit der konstanten Drehzahl n = 310 min-1 in Rotation versetzt und die Motorposition inkrementell variiert. Die Ergebnisse sind in Bild 5 dargestellt.

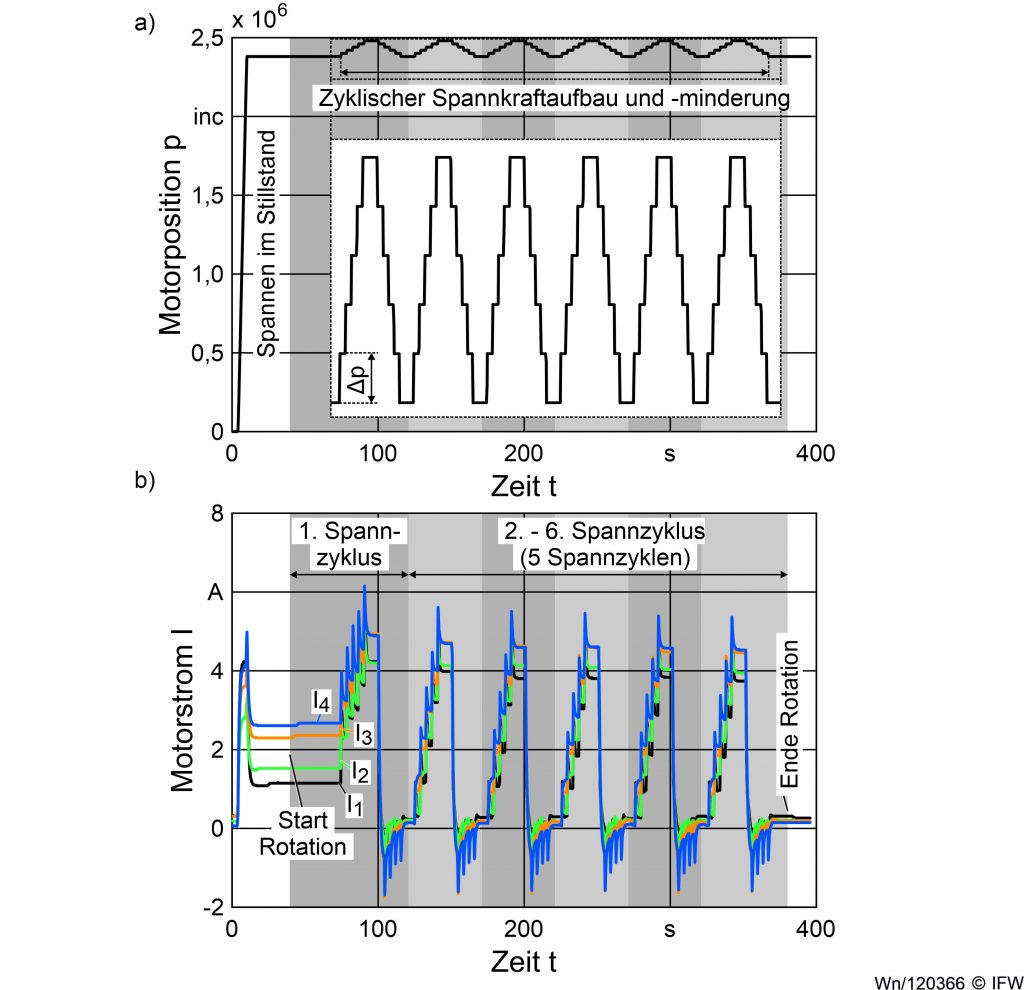

Im Stillstand wurde das Referenzwerkstück zunächst gespannt, indem die Motorposition p = 2,38 106 inc angefahren wurde (Bild 5 a). Diese Motorposition stellt die Positionsmitte zwischen minimaler und maximaler Spannkraft dar (ermittelt aus dem Spannpunkt, bei dem das Werkstück gerade nicht mehr manuell im Spannfutter verschoben werden kann, und der Maximallast der Motoren). Das Spannfutter wurde anschließend in Rotation versetzt und die Motorposition, d.h. die Spannkraft, in fünf Schritten von Δp = 20.000 inc erhöht und anschließend wieder zurück auf den Ausgangswert gemindert. Die Positionsänderung von insgesamt 100.000 inc entspricht dem Verfahrweg bis zur maximalen Spannkraft. Mit der aus [6] bekannten Korrelation zwischen Motorposition und Spannkraft entspricht jeder Schritt einer Spannkraftänderung ΔFSpann ≈ 6,5 kN, bei einer maximal möglichen Spannkraft von ca. 80 kN. Aus [6] ist ferner bekannt, dass bei Bedarf auch kleinere Spannkraftänderungen mit ΔFSpann ≥ 500 N möglich sind. Der Zyklus aus Spannkrafterhöhung und -minderung wurde insgesamt 6-fach wiederholt. Abschließend wurde das Spannfutter wieder in den Stillstand versetzt. Die Motorströme I1 – I4 der vier Motoren sind in Bild 5 b) dargestellt. Beim Start und beim Ende der Rotation ist aufgrund der abrupten Fliehkraftänderung ein Stromanstieg bzw. eine Stromminderung messbar. Aus der Fertigungspraxis ist bekannt, dass beim erstmaligen Spannen Setzvorgänge im Bereich der Spannbacke auftreten. Daher weist der erste Spannzyklus einen abweichenden qualitativen Verlauf im Vergleich zu den nachfolgenden fünf Spannzyklen auf. Bei allen Spannzyklen ist für den Spannkraftanstieg eine signifikant höhere Stromaufnahme messbar als beim Herabsetzen der Spannkraft. Dieses Verhalten ist auf die Fliehkraft zurückzuführen, die der Spannkraft entgegenwirkt. Zusammenfassend ist es mit dem vorgestellten Spannfutter möglich, die Spannkraft prozessparallel zu ändern. Folgende Aspekte des Spannfutters sind jedoch bisher unerforscht:

– Die Spannkraft wurde indirekt anhand der Motorposition bestimmt. Grundlage war eine experimentell bestimmte Korrelation zwischen Motorposition und Spannkraft, die bisher nur im Stillstand quantifiziert wurde.

– Untersucht wurde das Spannfutter bei der Drehzahl n = 310 min-1. Dies entspricht ca. 10 % der maximalen Drehzahl des verwendeten Spannfutters VT-S031. Höhere Drehzahlen werden unter anderem durch den verwendeten Akkuring begrenzt, so dass das Verhalten des Spannfutters im Hochdrehzahlbereich bisher unbekannt ist.

– In [8] ist eine sensorische Spannbacke beschrieben, die die prozessparallele Messung der Spannkraft ermöglicht. Inwiefern eine direkte Spannkraftregelung mithilfe einer derartigen sensorischen Spannbacke möglich ist, ist bisher unerforscht.

4. Zusammenfassung und Ausblick

Dargestellt wurde ein Spannfutter mit integrierten elektrischen Antrieben. Mithilfe der im Spannfutter integrierten Aktoren konnte gezeigt werden, dass eine prozess-parallele Änderung der Spannkraft möglich ist. Die Spannkraft wurde dabei indirekt anhand der Motorposition variiert. Zukünftige Forschungsarbeiten zielen daher darauf ab, die Spannkraft direkt (z.B. mithilfe einer sensorischen Spannbacke) zu regeln.

5. Danksagung

Die vorgestellten Ergebnisse wurden im Rahmen des Forschungsprojekts „DefCon“ (KK5032720JN2) erzielt. Die Autoren danken dem Bundesministerium für Wirtschaft und Klimaschutz für die Förderung dieses Projekts im Rahmen des „Zentralen Innovationsprogramms Mittelstand (ZIM)“.

6. Literatur

[1] Brinksmeier E, Sölter J, Grote C: Distortion engineering – identification of causes for dimensional and form deviations of bearing rings, CIRP Ann., 56(1), S. 109-112, 2007

[2] Viitala R: Minimizing the bearing inner ring roundness error with installation shaft 3D grinding to reduce rotor subcritical response, CIRP J. of Manuf. Sci a. Tech., 30, S. 140-148, 2020

[3] Fleischer J, Denkena B, Winfough B, Mori M: Workpiece and tool handling in metal cutting machines, CIRP Ann., 55(2), S. 817-839, 2006

[4] Denkena B, Hülsemeyer L: Inves-tigation of a fine positioning method in lathes using an active clamping chuck, Euspen’s 15th Int. Conf. & Exh., S. 245-246, 2015

[5] Khaghani A, Cheng K: Investigation on an innovative approach for clamping contact lens mould inserts in ultraprecision machining using an adaptive precision chuck and its application perspectives Int. J. Adv. Manuf. Tech. 111 839-850

[6] Denkena B, Klemme H, Wnendt E, Meier M: Elektrisches Spannfutter für die Drehbearbeitung, WT WerkstattTechnik, 112, 2022

[7] Denkena B, Klemme H, Wnendt E: Measurement of workpiece deformation based on a sensory chuck, euspen’s 24th International Conference & Exhibition, 2024

[8] Möhring H-C, Gutsche D: Sensory chuck jaw for enhancing accuracy in turning thin-walled parts, CIRP Ann., 73(1), S. 285-288, 2024

Weitere Informationen: https://www.ringspann.de/de